Construcción molde carcasa motor (continuación)

Lección 29ª 2ª

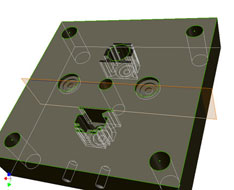

Retomamos la placa nº 2 del molde que hemos mecanizado en la fresadora de Control Numérico, para terminar el acabado de los huecos de las piezas que formarán las dos carcasas y las dos tapas del pequeño motor eléctrico.

Debo indicar que la animación que realizamos en la anterior lección 29, "engañamos" al programa, indicándole que la fresa con que realizamos el mecanizado era de 2 mm de diámetro, ya que si le decimos que la fresa tenia un diámetro de 6 o 10 mm. no habría entrado para formar los nervios, dejándonos solamente un cilindro interior, como se refleja en la placa que aquí vemos.

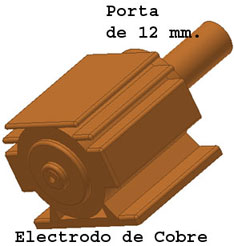

Como ya indicábamos en la 1ª parte de L-29, pretendemos realizar el acabado en una máquina de electroerosión por penetración, para lo cual lo primero es construir un macho de cobre electrolítico (Electrodo) que será el que realizará el proceso de "comerse" el acero de la mencionada placa.

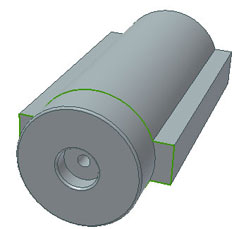

Tomamos un trozo de 50 mm de una barra de cobre de 60 mm de diámetro. Refrentamos las dos caras en el torno. En una de las caras, cilindramos un resalte de 23 mm de diámetro y profundidad de 2 mm. A continuación formamos otro resalte de 9,5 mm de diámetro, con la profundidad de 2 mm. Redondeamos los cantos vivos de los resaltes.

En la otra cara, taladraremos a 10,25 mm. y roscaremos a M-12/175, para sujetar roscando, el electrodo al porta, que será de barra de cobre de 12 mm de diámetro.

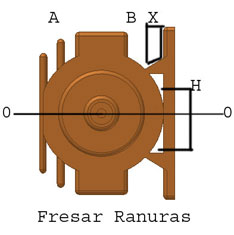

Colocamos la pieza en la mordaza de la fresadora, encima de un calzo paralelo, de forma que sobresalga la línea 0-0 (indicadora de la mitad de la pieza) por encima de los mordientes de la mordaza, unos 5 mm, asegurando que los mordientes no aprieten encima del resalte de 9,5 mm.

Las ranuras A las realizamos con una fresa-sierra de 2,5 mm de ancho, profundizando 3,6 mm. mas de la intersección superior con la circunferencia de diámetro 33 (esto no influye en el resultado, debido a que dicha circunferencia de 33 ya está mecanizada en la placa, con lo cual la pieza de plástico tomará la forma adecuada).

La ranura B, estará en el mismo caso que las A. La parte de ranura indicada como X, la mecanizamos hasta la intersección superior, luego inclinamos la pieza, fresando el resto del fondo.

Para fresar las ranuras A y B, colocamos una fresa de 4 mm de anchura.

Repetimos las operaciones para realizar la otra mitad del electrodo.

Eliminamos las rebabas.

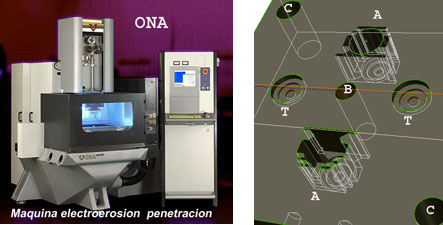

Montamos nuestra pieza en el porta-electrodo, y el conjunto lo insertamos en la pinza de sujeción que lleva la máquina de eletroerosión

Ahora, llevaremos la placa nº 2 a la mesa de la máquina, embridándola adecuadamente.

Centramos el electrodo con el orificio de la placa.

Introducimos los parámetros correspondientes.

Cerramos la cubeta de la máquina.

Llenamos con el líquido dieléctrico.

Conectamos el proceso de electroerosionado.

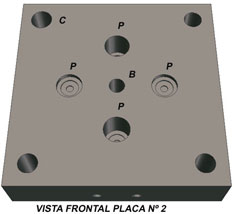

La placa quedaría de la forma que podemos apreciar en la vista anterior semitransparente, en la que A son las figuras que se mecanizarán con el desplazamiento de 44 mm. del electrodo. Las figuras de las tapas T se consiguen con el mísmo electrodo pero con un recorrido de 7 mm.

Las figuras C corresponden a los orificios donde se colocarán las columnas.

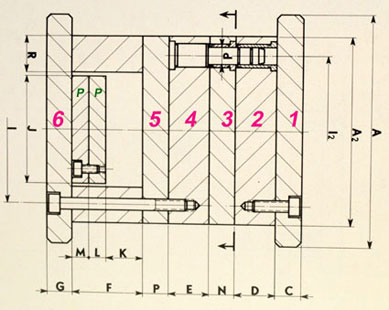

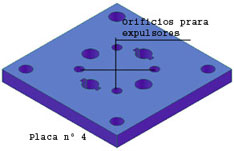

El trabajo siguiente, consiste en realizar los calados de los noyos (machos que forman los huecos de las piezas inyectadas) en: la placa expulsora, nº 3, y en la placa nº 4, que es donde quedarán fijos, mediante tornillos a la placa nº 5, o bien los podemos sujetar entre la 4 y la 5, aprisionando las cabezas de los machos, si es que adoptamos ésta solución al martillear uno de sus extremos para formar dicha cabeza de sujeción.

El noyo de la carcasa, lo mecanizaremos a partir de barra de acero de 30 mm. de diámetro y longitud de 150 mm. Ésta longitud la hemos calculado atendiendo a los siguientes conceptos:

| Longitud útil del noyo | 40 mm. | |

| Espesor de las placas que atraviesa, | nº 3 y 4, (15 + 15) = | 30 mm. |

| Mecanizando los dos machos | ( 40+ 30)+(40 + 30)= | 140 mm. |

| Espesor para ranurar y refrentar | = | 5 mm |

| Total | 145 mm. |

Tomamos un trozo de 200 mm.

Refrentamos y cilindramos en interior para dejar una cajera de 9.5 mm de diámetro, con longitud de de 4 mm .

Taladramos a 3 mm para que nos sirva de punto centrador (unos 6 mm.)

Cilindramos a 29 mm una longitud de 150 mm.

Invertimos la posición de la pieza, cilindrando el resto de la pieza.

Nos vamos a la fresadora, montando nuestra pieza en el plato universal de tres garras (que a su vez estará montado en el divisor universal)

Apoyamos el contrapunto de la fresadora en el orificio de 3 mm que taladramos previamente.

Montamos en el cabezal universal de la fresadora, una fresa frontal de dos cortes, de10 mm. de diámetro. Manchamos con tiza la parte de arriba de la pieza.

Acercamos la fresa a la pieza hasta que toque la tiza de referencia.

Avanzamos la mesa de la fresadora hasta alcanzar una distancia de 10 mm. desde el extremo de la pieza.

Elevamos la mesa de la fresadora hasta dar una pasada de 2 mm. de profundidad.

Accionamos el mecanismo de avance automático de la mesa, fresando la longitud torneada a 29 mm. una distancia de 120 mm.

Retrocedemos la mesa (con la herramienta parada).

Separamos la herramienta de la pieza

Accionando el manubrio del aparato divisor, giramos el conjunto plato-pieza 180 grados.

Bajamos la hta. a la misma profundidad que teníamos con la primera ranura

Ponemos de nuevo la hta. en movimiento, el automático y fresamos la ranura opuesta a la primera.

De nuevo al torno, tronzamos a 70 mm.

Mecanizamos el frontal de la pieza con cajera y orificio.

Cortamos a 71 mm. y refrentamos la cara posterior.

Taladramos las dos piezas de parte a parte por el orificio de 3 mm que ya ten’amos iniciado (dichos orificios nos servirán para colocar unos punzones de 3 mm y longitud de 46 mm., que serán los que sujetarán los casquillos de bronce que tendremos preparados para que queden solidarios de la carcasa al inyectar el plástico).

Mecanizamos dos chavetas de 10 x 7.5 x 60 mm.

Redondeamos uno de los extremos de cada chaveta para ajustarlas a la ranuras de los noyos.

Taladramos y roscamos cada chaveta a los noyos, a una distancia de 22 mm. desde el extremo plano de noyo y chaveta, para colocar un tornillo de M-6 x20 con cabeza TAE para sujetar cada chaveta al noyo correspondiente.

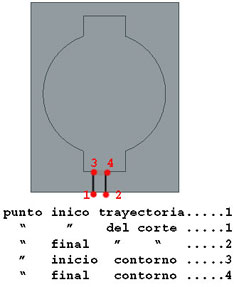

Par conseguir los noyos, tambien los podríamos mecanizar mediante el corte del desarrollo de la figura por medio de una máquina de electroerosión por hilo. Veamos su procedimiento:

Construcción de dos paralelepípedos de acero de 70 x 40 x 35 mm. para los dos noyos de las carcasa del molde.

En el entorno de Autocad, tendremos insertado el programa TAILOR para hilo.

Picamos directamente a 2 Ejes, mecanizado de punzones.

Picamos directamente a 2 Ejes, mecanizado de punzones.Dibujar en Autocad, la sección del noyo. El comienzo del trazado, debe coincidir con el punto 0,0 absoluto

Dibujar límites pieza.

Convertir el dibujo a Polilinea.

En una de las caras planas, dibujamos dos lineas paralelas con una separación de 0,5 mm. y que sean perpendiculares a la cara plana.

Partir la Polilinea del contorno entre 3 y 4 (0,5 mm.)

Guardamos dibujo.

Picamos en la secuencia: Taylor- 2 ejes- Punzones- nº de cortes 2- Icono 0 (izquierdas- compensación- derechas).

Indicamos punto inicio de la trayectoria.

Le asignamos un nº de cuatro cifras al contorno.

Clic en Tailor- Crear mecanización- Enter.

Seleccionamos el material y el lenguaje C.N., pulsamos OK.

Observamos como simula la mecanización y se escribe el código de la misma.

Dicho código es el que cargaremos en la máquina de electroerosión.

Centramos la pieza del noyo en la mesa de la máquina, sujetándola con unos pequeños y potentes imanes permanentes

Ejecutamos los ciclos de centraje, de corrección y decalaje

Programar el generador.

Simulación gráfica en vacío con movimiento de ejes.

Realizamos el recorrido del corte. Repetimos con el 2º noyo.

Montamos los noyos en el torno para rebajar frontalmente 10 mm. los resaltes laterales.

Taladramos a 3 mm pasante.

Abrimos cajera a 9.5 mm.de diámetro y 4 de longitud

Redondeamos los cantos vivos

Los noyos para las tapas los realizaremos como Indicábamos para obtener los de las carcasas (con el primer procedimiento), con la diferencia de que serán mas cortos (40) y no les mecanizamos las ranuras para los insertos, todo lo demás igual.

A continuación, procederemos al trazado de los noyos en las placas 3 y 4, para efectuar en las mismas los calados de paso para dichos machos.

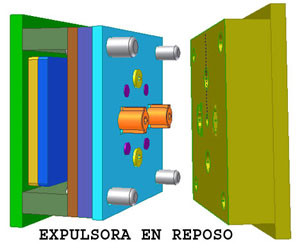

El trabajo siguiente será efectuar cuatro orificios para el paso de las barras expulsoras, con el fin de que la placa nº 2 (expulsora) y el conjunto porta-machos de expulsi´on, queden unidos, para que al abrir el molde ,y tropezar con la barra expulsora de la máquina, ésta empuje al porta-machos, éste las barras que están insertas en la placa nº 2, la que a su vez empujará las cuatro piezas de plástico.

Tambien podemos mecanizar circuitos de refrigeración en placa nº 3 (bien en canales circulares, o con taladros y tapones como ya se explico para el molde del colector.

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.