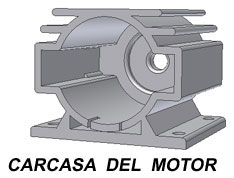

Construcción molde carcasa motor

Lección 29ª 1ª

Para realizar el presente trabajo, vamos a tener presente algunas conclusiones:

El molde estará formado por placas Cuadradas de 260 x 260 mm.

El molde estará formado por placas Cuadradas de 260 x 260 mm.

El nº de piezas a inyectar, será de dos carcasas y dos tapas.

Las figuras se mecanizarán directamente en la placa nº 2.

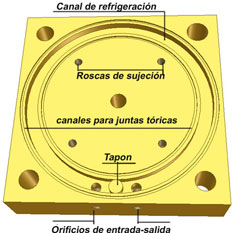

La refrigeración se efectuará por un canal circular, cerrado por dos juntas tóricas.

Los machos para la mecanización por electroerosión se harán de cobre.

La extracción de las piezas será por placa expulsora.

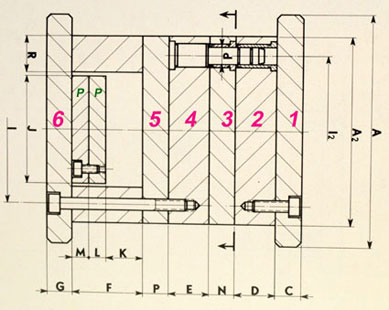

Veamos el tipo de molde que emplearemos;

La placas nº 1 y nº 2, forman el bloque de la parte de inyección

La placa nº 3, es la que actuará como expulsora, empujada por los expulsores que serán accionados por el conjunto P-P.

Las placas nº 4 y 5, son las que sujetan los noyos (machos que conforman las partes vacías de las piezas).

La placa nº 6 es la encargada de sujetar todo el bloque de la parte de expulsión (placas 3, 4, 5, 6, P y P). Ësta placa, llevará en su parte central un orificio pasante, de 40 mm. de diámetro, para el paso de la barra expulsora de la máquina de inyección.

La dimensión del perímetro de las placas 2, 3, 4 y 5 es de 260 x 260 mm.

Las 1 y 6 tendrán, 280 x 260 mm. y espesor de 20 mm.

El espesor de la 3, 4 y 5, la determinamos en15 mm.

Solamente nos queda decidir el espesor de la placa nº 2, que como va a ser la que contenga las figuras, y éstas tienen una longitud de 44 mm., la elegiremos de 60 mm de grueso.

La distancia K será 3 mm. mayor que la longitud de la pieza mas larga, por lo tanto F, será la suma de 40+15+15, que son: la longitud de la pieza a expulsar + los espesores de las dos placas que empujan y sujetan los distintos elementos de expulsión.

Una vez que dispongamos del conjunto del molde (bien por adquirirlo prefabricado, o por haberlo mecanizado por nuestros propios medios), comenzaremos a la distribución del trazado que previamente tendremos dibujado en los planos.

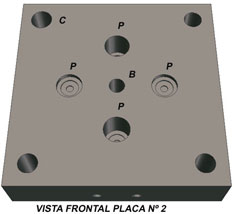

El orificio C, es para la columna de diámetro distinto para fijar la posición œnica de montaje.

El marcado como B es para alojar la boquilla del bebedero.

P, son unos orificios, de 33 mm de diámetro, que tienen la misión de vaciar material para que la operación posterior de electroerosión tenga menos que trabajar. Hay dos profundos para las carcasas y dos más cortos que corresponden a las tapas.

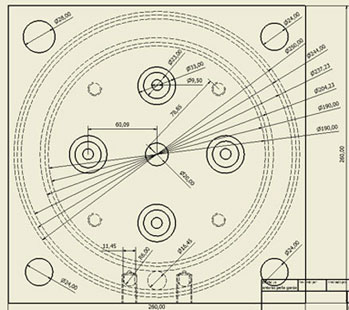

A continuación tenemos el plano de la placa nº 2 con las cotas de los distintos mecanizados.

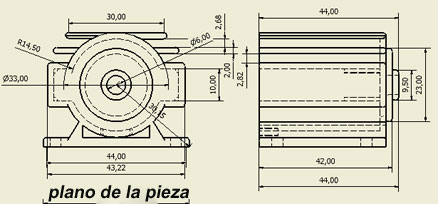

El mecanizado de mandrinado, lo podr’amos realizar en la fresadora universal convencional, colocando un mandrinador micrométrico en el cabezal universal, y dando pasadas manualmente para cada diámetro que necesitemos hasta alcanzar la medida de 33 mm. a partir del orificio que previamente tendríamos que haber realizado, que podría ser de 9.5 mm. según el plano de la pieza.

El procedimiento seria: taladrar a 9.5, hasta una profundidad de 40 mm, retaladrar con broca de 9.5 fondo plano hasta los 44 mm, taladrar a 23 mm hasta profundidad de de unos 37 mm. con broca normal, y volver a repasar con broca de punta plana hasta los 42 mm. Y finalmente mecanizar el orificio con el mandrino antedicho para terminar el orificio a 33 mm.

Todo el proceso descrito, realizarlo para cada uno de las dos figuras de las carcasas y copiarlo para las dos tapas pero con la longitud correspondiente que será de 7 mm.

Vamos a cambiar el sistema de mecanizado para realizarlo con una Fresadora de Control Numérico. Para lo cual, seguiremos los pasos de actuación siguientes:

Empleando un programa de dibujo por ordenador en tres dimensiones (INVENTOR, SOLID-WORS, NX o cualquier otro de los que encontramos en el mercado), realizamos el dibujo pertinente, con las medidas exactas.

Salvamos una copia del dibujo realizado como Archivo S.T.L., IGES, RINOCEROS, D.X.F. o similar.

Abrimos el archivo elegido en un programa de conversión de dibujo a trayectorias de mecanizado. (Por ejemplo el VIsual Mills)

Elegimos entre los sistemas de trabajo de 2 _ ejes, 3 ejes, 4 ejes o 5 ejes. Para el caso que nos ocupa será de 2 _ ejes.

Abrimos el Programa.

Abrimos el archivo que en Inventor guardamos como copia *.STL

En la parte izquierda de la pantalla, estará el Navegador con sus 4 pestañas: Geometría, Herramientas, Mecanizados y Material.

Primero, elegimos el material (stok- box stok)

En el cuadro de dialogo, colocamos los tres ejes X, Y, Z a CERO

Elegimos la pestaña Geometría, y hacemos coincidir la pieza dentro del material (locate part within stok).

Seleccionamos mover material (move stok).

Comprobar que la cara inferior, se alinea con a cara inferior de la pieza.

Escogemos Center para centrar el material, respecto al plano de construcci—n X-Y.

Seleccionamos la pestaña Herramientas (tools).

Creamos la o las herramientas con las caracter’sticas que precisemos.

Las salvamos en un archivo *.csv (que nos puede servir para otros trabajos).

Personalizar velocidades y avances

Seleccionar una herramienta.

Crear las regiones de los dos orificios más profundos.

Activar las regiones creadas.

Seleccionamos la pestaña Operaciones de Mecanizado -2 _ ejes fresadora ÐCajeras.

En el cuadro de dialogo Ejes Cajeras, insertamos los datos que se nos solicitan. Picamos sobre niveles de corte, rellenamos los campos y activamos GENERATE, con lo que el Programa nos genera el recorrido de la hta.

Activamos la pestaña Stok ÐStok

Picamos sobre el arranque de la simulación

Aquí podemos ver parte de la 1ª página, de las 104 que ha generado la trayectoria.

N10 G20

N10 G20N20 G0 G17 G40 G49 G80 G90

N30 G61(CONSTANT CONTOUR OFF OR TURN ON W/G64)

N40 (2 1/2 Axis Pocketing)

N50 T1 M6

N60 G43 0

N70 S9708 M03

N80 G00 Z2.4016

N90 X3.5998 Y-1.3889

N100 G01 Z1.9685 F1.6

N110 G01 X3.6007 Y-1.3892 F20.0

N120 G01 X3.6013 Y-1.3900

N130 G01 X3.6015 Y-1.3911

N140 G01 X3.6011 Y-1.3924

N150 G01 X3.6001 Y-1.3936

N160 G01 X3.5985 Y-1.3944

N170 G01 X3.5965 Y-1.3946

N180 G01 X3.5943 Y-1.3940

N190 G01 X3.5922 Y-1.3926

N200 G01 X3.5905 Y-1.3903

N210 G01 X3.5896 Y-1.3874

N220 G01 Y-1.3840

N230 G01 X3.5908 Y-1.3806

Seleccionamos en la barra de htas. Principal, Postprocesadores-Postprocesadores. Elegimos el que corresponda al Control de nuestra máquina del conjunto que nos presentan.

Titulamos el archivo .txt que nos pide. Es el código I.S.O. generado.

Introducimos el archivo *.txt en el control de la máquina

En éstos programas, le tenemos que indicar los parámetros de mecanizado: Velocidad de corte de la herramienta, Revoluciones de la misma, Avance de trabajo, Sentido de rotación, Entrada y Salida de la hta. Nº de pasadas, Tipo de Desbaste o Afino, distancia de seguridad, etc ( que el programa nos irá solicitando ). Además es conveniente tener conocimientos del Código I.S.O. (G-Code) para poder modificar alún parámetro de ser necesario (en las Tablas del final del Manual, colocaré las funciones G, Ciclos Fijos, y Funciones Misceláneas M, con el significado correspondiente).

Centramos la placa en la mesa de la fresadora C.N.C.

Llevamos la herramienta al origen máquina, G-54.

Le marcamos en el programa los dos orígenes pieza como G-55, G-56,

Cerramos todos los elementos de protección de la máquina.

Activamos la cadena de movimientos.

Realizamos todo el recorrido en semiautomático o bloque a bloque.

Colocamos la mano sobre la seta de emergencia, por si fuera necesario, y accionamos el modo automático.

La primera cara de la placa nº 2, estará terminada cuando realicemos el procedimiento para generar las otras dos figuras y la podremos llevar a la máquina de electroerosión para el siguiente mecanizado,

La realización del sistema de refrigeración de la placa que estamos mecanizando, lo vamos a efectuar en el torno.

Colocamos la placa en el plato de cuatro garras independientes.

Centramos dicha colocación.

Montamos una hta. de tronzar de 5 mm.,con la punta de corte redonda, en la torreta.

Acercamos la hta a la pieza, dejamos una distancia desde el canto de la pieza a la hta. de unos 6-10 mm., empezando el labrado de la ranura para la primera junta tórica de 5 mm., hasta una profundidad de 3-4 mm. para que de ésta forma la junta sea para aprisionada y asegurar la estanqueidad del molde.

Seguimos las indicaciones del plano para realizar los canales de unos 10 mm. de ancho x 10 mm. de profundidad para la circulación del agua de refrigeración.

Aprovechando que tenemos la placa centrada, le haremos un agujero de 14 mm. para poder colocar el bebedero postizo.

Desmontamos la placa del plato del torno y en la ranura mayor, en la parte que corresponda con el canto inferior del molde, taladraremos tres orificios, dos serán para entrada y salida de agua, con profundidad de 15 mm. El tercero es para colocar un tapón para obligar al agua a que recorra todo el canal para salir por el otro agujero.

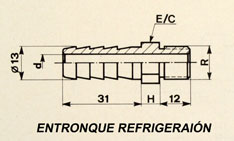

En el canto de la placa cercano a la realización de los orificios, realizaremos dos que enlacen con los dos anteriores. Éstos últimos de 11,5 mm. para ser roscados a _" Gas, y colocarles los entronques correspondientes.

Continuamos en la 2ª parte de la lección 29

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.