Construcción de matrices

Lección 22ª

Como adelantábamos en la anterior Lección, vamos a basar el aprendizaje, en el desarrollo de ejemplos concretos.

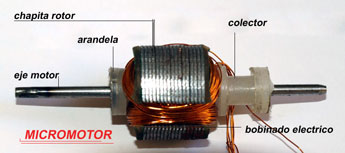

Objetivo: Construcción del conjunto de matrices para la fabricación en serie de un pequeño Motor Eléctrico para corriente continua de 3 Voltios. Las matrices que propongo, serán;

Troquel sencillo para cortar las piezas polares.

Doblador para las piezas polares.

Matriz progresiva de corte para las chapitas del rotor.

Matriz de corte de arandelas de Bakelita.(plástico termoestable)

Molde de inyección para el colector y tapa para delgas.

Troquel para cortar los contacos de cobre electrolítico.

Troquel para corte de las delgas del colector.

Molde de inyección de termoplásticos para la carcasa y tapa del motor

Troquel para cortar piezas polares del campo magnético del motor.

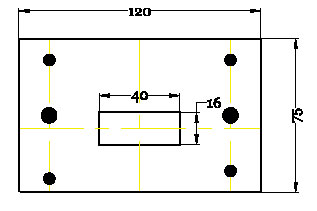

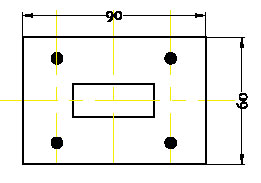

Comenzaremos por averiguar las dimensiones de los materiales que vamos a necesitar para la construcción de la matriz de corte mencionada, para lo cual, dibujaremos la vista correspondiente a la cara principal de la guía. Trazamos en un folio (o en el ordenador) los ejes de coordenadas, dibujamos nuestra pieza, con sus dimensiones (40 x 16 mm.), y marcamos los centros de los cuatro pasadores y de los dos tornillos que centrarán y sujetarán el paquete (guía-placa-sufridera).

Al trazar los distintos centros para los orificios de los pasadores y los tornillos, tendremos en cuenta que exista una separación mínima de al menos la mitad del orificio, desde el que corresponde al de la plaquita, hasta otro agujero o limite de la pieza.

Al trazar los distintos centros para los orificios de los pasadores y los tornillos, tendremos en cuenta que exista una separación mínima de al menos la mitad del orificio, desde el que corresponde al de la plaquita, hasta otro agujero o limite de la pieza.Cuando marquemos los centros de los pasadores, uno de los mismos, se marcará desplazado con respecto a los otros tres. Este desfase lo realizamos para asegurar posición de montaje única de todas las placas que componen el conjunto.

A continuación cerramos todos los trazos dentro de un paralelogramo que ajustaremos a unas medidas comerciales.

| 1 | Pieza de acero | F-120, de | 120 x 75 x 15 mm | PLACA GUIA |

| 1 | Pieza de acero | F-522, de | 120 x 75 x 12 mm | PLACA MATRIZ |

| 1 | Pieza de acero | F-120, de | 150 x 75 x 20 mm | SUFRIDERA INF. |

| 1 | Pieza de acero | F-522, de | 80 x 45 x 20 mm | PUNZÓN |

| 2 | Piezas de acero | F-120, de | 100 x 40 x 5 mm | REGLILLAS |

| 4 | Pasadores cilindricos | de 6 m6 x 60 mm | PASADORES | |

| 2 | Tornillos Allen | de M-8/125 x 50 mm | TORNILLOS |

La dimensión de la sufridera inferior es mayor, para poder sujetar la matriz al montarla en la prensa, embridando sobre los resaltes de dicha placa.

Siguiendo el procedimiento anterior dibujamos las placas del porta machos y sufridera superior.

En dicha placa marcaremos la posición de los cuatro centros para los tornillos de 6/100, para formar el bloque porta machos.

Las dimensiones de las piezas serán:

| 1 | Pieza de acero | F-120, de | 90 x 60 x 20 mm | SUFRIDERA SUPERIOR |

| 1 | Pieza de acero | F-120, de | 90 x 60 x 15 mm | PLACA PORTAMACHOS |

| 1 | Pieza de acero | F-140, de | redondo de 50 x 80 mm | MUÑEQUILLA |

| 4 | Tonillos Allen | de 6/100 x 20 mm | TORNILLOS | |

| 1 | Espárrago Allen | de 12/175 x 40 mm | SUJ. MU„EQUILLA |

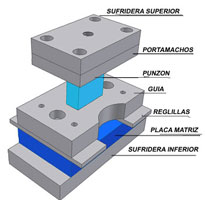

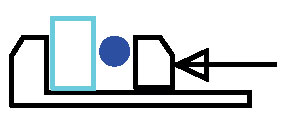

Cuando tengamos resuelto las dimensiones de los materiales, dibujamos la matriz en tres dimensiones, para tener una idea mas completa de lo que vamos a construir

Efectuada la provisión de materiales, pasamos a la mecanización correspondiente:

Es conveniente marcar las piezas de acero F-522 para no confundirlas

Vamos a mecanizar o planear las caras de las placas (llamamos caras a las superficies mayores, las restantes, se denominan cantos).

Tomamos la pieza mayor (120 x 75), la colocamos en el plato de cuatro garras independientes del torno paralelo. (Ésta operación se realiza tambien en la Fresadora y en la Limadora, pero la efectuaremos ahora en el torno).

Centramos su colocación en el plato

Con un mazo de plástico, de goma o de madera, golpeamos la pieza para que apoye exactamente en las cuatro garras.

Tensamos el apriete de las garras.

Apretamos fuertemente.

Calculamos las revoluciones por minuto que correspondan al diámetro de giro de la diagonal de la pieza.

Montamos la herramienta en la torreta, cuidando que la punta esté situada a la altura del punto del Contracabezal.

Ponemos en marcha el torno y acercamos el carro principal, hasta que la hta. roce la pieza.

Ponemos en marcha el torno y acercamos el carro principal, hasta que la hta. roce la pieza.Fijamos el carro principal mediante el tornillo al efecto.

Retrocedemos el carro transversal, hasta que la hta. libre la pieza.

Mediante el volante del carro orientable, avanzamos 0.5 mm. la posición de la hta.

Nos colocamos las gafas de protección.

Accionamos la palanca de accionamientos automáticos en la posición de refrentar.

Cuando la hta llegue al centro de la placa, desconectamos el automático, aflojamos el tornillo de fijación del carro principal.

Aflojamos dos garras consecutivas, separamos la pieza del plato, la giramos y la volvemos a colocar, con la cara refrentada hacia adentro.

Tensamos las dos garras mencionadas, y apretamos.

Repetimos la operación de refrentar la cara paralela.

Del mismo modo, refrentamos las caras de todas las placas del conjunto matriz.

Limamos la pequeña protuberancia que haya podido quedar en los centros de las caras refrentadas.

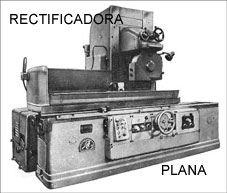

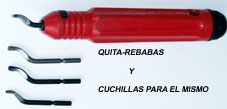

Eliminamos las rebabas de los cantos, limpiamos las piezas de las posibles limaduras que pudiesen quedar. Acercamos todas las placas a la Rectificadora Tangencial de Superficies Planas.

Es importante que antes de comenzar a trabajar con la rectificadora, conectemos el motor que acciona la muela o piedra de esmeril, y la tengamos en marcha unos minutos, para eliminar posible humedad remanente en la piedra al estar la máquina parada tras un trabajo anterior y que la taladrina que empleamos en la refrigeración, se escurra hacia la parte inferior aumentando un poco el peso de la piedra e infiriéndole un pequeño desequilibrio al girar.

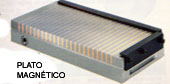

Colocaremos la placa de mayor dimensión sobre el plato magnético (es conveniente que apoye uno de los cantos en la reglilla-tope del plato), y accionamos la palanca de magnetización para la sujeción de la pieza.

En ésta máquina los parámetros que tenemos que ajustar son: La longitud de desplazamiento, el movimiento transversal y la altura de la muela de esmeril sobre la superficie de la placa. Es conveniente que la aproximación de la muela (girando) se efectúe con los movimientos de la mesa activos, para que nos indique con las chispas el punto mas alto de la pieza a rectificar, y a partir de aquí, abrimos el conducto de refrigeración, y le demos la pasada conveniente ( de 3-5 centésimas de mm en desbaste y 1-2 en afino, repitiendo la última pasada con el avance anterior.

En ésta máquina los parámetros que tenemos que ajustar son: La longitud de desplazamiento, el movimiento transversal y la altura de la muela de esmeril sobre la superficie de la placa. Es conveniente que la aproximación de la muela (girando) se efectúe con los movimientos de la mesa activos, para que nos indique con las chispas el punto mas alto de la pieza a rectificar, y a partir de aquí, abrimos el conducto de refrigeración, y le demos la pasada conveniente ( de 3-5 centésimas de mm en desbaste y 1-2 en afino, repitiendo la última pasada con el avance anterior.Cuando tengamos la superficie de la cara terminada, detenemos la mesa en uno de los extremos del recorrido, paramos la muela, limpiamos, giramos la palanca del plato, tomamos la pieza, limpiamos de nuevo la placa y la superficie del plato, giramos la pieza, colocando la cara mecanizada sobre el plato, la sujetamos mediante el imán, y repetimos las operaciones anteriores.

A continuación, aplicaremos el procedimiento descrito a todas las placas

Ensamblaje de los paquetes.

Tomamos todas las placas para eliminar las rebabas mediante una lima plana fina, o bien con el quitarrebabas.

A continuación, desengrasamos y pulimos ligeramente con tela de esmeril, la placa-guía y la sufridera superior. Con una solución de sulfato de cobre (piedra lipi) en agua, mojamos una de las caras de las dos piezas referidas, y las dejamos secar, con lo que el cobre se precipita, dejando una fina pelicula.

A continuación, desengrasamos y pulimos ligeramente con tela de esmeril, la placa-guía y la sufridera superior. Con una solución de sulfato de cobre (piedra lipi) en agua, mojamos una de las caras de las dos piezas referidas, y las dejamos secar, con lo que el cobre se precipita, dejando una fina pelicula.Trazamos sobre las caras de la guía y del porta machos, las lineas que teníamos dibujadas en los planos respectivos, y graneteamos los centros de los orificios correspondientes a los pasadores y a los tornillos.

Colocamos las placas guía-matriz-suf. inferior de forma que sus cantos queden alineados.

Con un gato, o sargento las sujetamos fuertemente entre si (procurando que la cara marcada quede hacia arriba)

Montamos una broca de 5 mm. en la taladradora, calculamos la velocidad que le corresponde, y taladramos uno de los agujeros. Retaladramos a 5.75 mm.. Alisamos con escariador de 6 H7 mm..colocamos uno de los pasadores.

Repetimos el ciclo en el orificio del canto opuesto. Montamos el segundo pasador.

Las operaciones para los otros dos pasadores, los podemos realizar a la vez, ya que no hay peligro de que se muevan las placas.

Para el conjunto portamachos, la mecanización es lo mismo, pero solamente para tornillos.

En la cara superior de la suf. sup., retaladraremos con broca plana de alojamientos Allen, para que al montar, las cabezas de los tornillos, queden embutidas. Además en ésta cara, en el centro geométrico de la misma taladramos y roscamos para la muñequilla.

Ahora vamos a mecanizar los cantos de los bloques preparados.

Colocamos el canto mas largo de uno de los conjuntos en la mordaza de la fresadora, apretamos el paquete.

Calculamos las revoluciones que tenemos que seleccionar, con arreglo al tipo y diámetro de la herramienta que previamente hayamos colocado en la fresadora.

Nos colocamos las gafas de protección.

Accionamos el interruptor de marcha de la máquina.

Acercamos la mesa con la pieza, hasta que la herramienta roce en la superficie del canto superior. Retrocedemos hasta que la hta. libre la pieza.

Damos pasada de 05-1 mm. Accionamos el automático de avance longitudinal.

Paramos movimiento longitudinal. Eliminamos rebabas Aflojamos la mordaza. Invertimos la colocación de la pieza. Repetimos el ciclo.

Cuando tengamos mecanizados los dos cantos paralelos, giramos el bloque 90 grados. Apoyaremos uno de los cantos cortos en la mordaza, procurando que los cantos mecanizados, queden a escuadra con las bocas de la mordaza. Para poder verificarlo, nos valdremos de una escuadra de 90 grados. Mecanizamos el tercer canto. Giramos la pieza y terminamos el trabajo del primer conjunto.

Mecanizado del punzón 80 x 40 x 16, ( o punzones) de corte.

Colocamos la pieza en la mordaza de la fresadora. Con mazo de plástico, golpeamos la pieza ligeramente a la vez que apretamos las bocas de la mordaza.

Montamos en el cabezal universal una fresa de plaquitas de metal duro de 50mm. de diámetro. Calculamos el nº de revoluciones por minuto a que debe girar dicha hta.

R.P.M..= Vc x 1000 / 3.14 x D

R.P.M. = 120 x 1000 / 3.14 x 50

R.P.M. = 120000 / 157

R.P.M. = 764

Posiblemente, el valor 764 no esté contemplado en la caja de velocidades, por lo que elegiremos el que mas se le aproxime, preferible que sea por defecto, hasta que veamos el comportamiento de la Hta.

El avance que le apliquemos puede ser de 0.02-0.15 mm. por diente o sea por plaquita. Es preferible empezar con poco, observar y obrar en consecuencia.

Colocación de las gafas de seguridad (aquí las virutas salen al rojo-800 grados).

Acercamos la pieza, rozamos la superficie, retiramos de la Hta., damos pasada y accionamos automático.

Quitamos automático al final de la pasada, paramos la máquina y aflojamos mordaza.

Colocamos la pieza de forma que la cara mecanizada la apoyamos sobre la boca fija de la mordaza.

En la cara opuesta, ponemos en posición horizontal, un rodillo de acero ( por ejemplo de un diámetro de 20 mm .y longitud de 80-100mm.), de forma que quede entre la pieza y la boca movil de la mordaza. Apretamos la mordaza, sujetando la pieza y el rodillo.

En la cara opuesta, ponemos en posición horizontal, un rodillo de acero ( por ejemplo de un diámetro de 20 mm .y longitud de 80-100mm.), de forma que quede entre la pieza y la boca movil de la mordaza. Apretamos la mordaza, sujetando la pieza y el rodillo.Repetimos las operaciones preliminares y damos la pasada a la cara perpendicular a la primera.

Volvemos a montar nuestro punzón, de forma que una de las caras mecanizadas, apoye en el fondo de la mordaza, (o en una paralela, si necesita elevar su posici—n), la otra cara mecanizada lo haga en la boca fija, y la paralela, en el rodillo, que será empujado por la boca movil de la mordaza. De ésta forma, daremos pasada sucesivas (actuando sobre los volantes y comprobando los nonios de los mismos), hasta conseguir la medida que indica el plano.

Giraremos la pieza 90 grados, mecanizando a la medida la cara restante.

Una vez mecanizadas las cuatro caras del paralelepipedo, realizaremos el proceso para terminar los lados extremos de la longitud del punzón.

El adoptar éste sistema del montaje con la ayuda de un rodillo para la fijación de piezas, esta indicado principalmente para compensar la posible tendencia a elevar las piezas por la acción de boca fija en mordazas con mucho uso y deterioro de la precisión.

Terminado el planeado de las caras del punzón, procederemos a disminuir el canto vivo de las arista, y pulido de la pieza con tela de esmeril, colocando una tira debajo de una lima mediana, para arrastrarla junto con la misma, sobre la superficie de cada cara, en el sentido longitudinal del punzón.

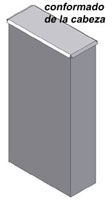

A continuación, realizaremos el conformado de la cabeza de arrastre del punzón, para poder sujetarlo en su porta machos. Dicha operación la efectuamos golpeando con un martillo, una de las caras que se encuentran en los extremos longitudinales de la pieza, hasta conseguir una rebaba o protuberancia en dicha cabeza.

A continuación, realizaremos el conformado de la cabeza de arrastre del punzón, para poder sujetarlo en su porta machos. Dicha operación la efectuamos golpeando con un martillo, una de las caras que se encuentran en los extremos longitudinales de la pieza, hasta conseguir una rebaba o protuberancia en dicha cabeza.Para facilitar la tarea, sujetaremos el punzón en el tornillo de banco, colocando previamente unos mordientes de cobre o aluminio en las bocas del mencionado tornillo para no dañar las caras de la pieza. Tambien se aconseja que debajo del macho, se coloque una pieza de latón, cobre o de madera dura.

Templado del punzón.

El temple de pequeñas piezas como el macho de nuestro ejercicio, lo podemos realizar con medios propios si tenemos un horno eléctrico o mufla y un recipiente con unos 10-20 litros de aceite tipo SAE-30 o similar. Empezaremos por acercar un extintor de incendios al entorno en que vayamos a templar, que normalmente no tendremos ocasión de emplear, pero como norma de seguridad.

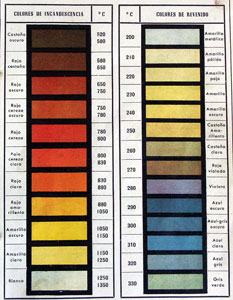

Introducimos el punzón en el horno, seleccionamos en el reloj de temperaturas (Pirómetro) una temperatura de 300-400 grados centígrados para eliminar tensiones internas del acero, y lo mantendremos en ésta temperatura aproximadamente unos 15 minutos. Seleccionamos en la escala del pirómetro la temperatura de temple del acero F-522, que está en 850 grados, y lo mantendremos en dicho nivel térmico, hasta que los indicadores luminosos nos confirmen que toda la masa de la pieza ha alcanzado la temperatura indicada (cuando se mantenga sin conectarse automáticamente durante algún tiempo.

Abriremos el horno y con unas tenazas de forja, tomamos el punzón por la cabeza introduciéndolo rápidamente en el aceite, removiendo la pieza para su rápido enfriamiento, dejándolo en el interior del recipiente del aceite Para no tener posteriormente que ir buscando nuestra pieza templada, es conveniente colocar una cesta de alambre metálico y de esta forma, para recuperarla bastará con elevar la cesta.

Cuando nuestra pieza ya esté fría, la limpiaremos del aceite y la someteremos al revenido, para lo cual tendremos que esperar a que el horno baje de temperatura (recomiendo efectuar el revenido al d’a siguiente, para tener la seguridad de que la temperatura comienza desde un nivel inferior a la indicada para el revenido, 200 grados).

Colocamos la pieza con la superficie de corte hacia arriba (apoyada en la cabeza)

Calamos el pirómetro en 200 grados, cundo se alcance dicha temperatura sacamos la pieza y dejamos enfriar al aire.

Todo éste proceso, en las empresas de tratamientos térmicos se efectuan introduciendo las piezas en baños de sales que mantienen las temperaturas constantemente en los valores adecuados.

En el caso que nuestro horno no tenga pirómetro, podemos verificar visualmente las temperaturas, por los colores que van alcanzando las piezas .Para poder determinar el color de la temperatura de revenido, es necesario que antes de meter la pieza templada en el horno, debemos pulirla con tela de esmeril, y sin mancharla con los dedos (cogerla con un papel), la colocamos apoyada por la cabeza, dejando el horno abierto. Al ir aumentando la temperatura, el punzón tomara diversos colores, llegando a ponerse azul en la parte de la cabeza. En dicho momento, sacamos la pieza del horno,(apoyándola en un ladrillo o madera), observando que al ascender el calor, la parte superior alcanza el color amarillo paja, que corresponde a la temperatura de 200-220 grados. Dejamos enfriar al aire o le dirigimos un chorro de aire.

En el caso que nuestro horno no tenga pirómetro, podemos verificar visualmente las temperaturas, por los colores que van alcanzando las piezas .Para poder determinar el color de la temperatura de revenido, es necesario que antes de meter la pieza templada en el horno, debemos pulirla con tela de esmeril, y sin mancharla con los dedos (cogerla con un papel), la colocamos apoyada por la cabeza, dejando el horno abierto. Al ir aumentando la temperatura, el punzón tomara diversos colores, llegando a ponerse azul en la parte de la cabeza. En dicho momento, sacamos la pieza del horno,(apoyándola en un ladrillo o madera), observando que al ascender el calor, la parte superior alcanza el color amarillo paja, que corresponde a la temperatura de 200-220 grados. Dejamos enfriar al aire o le dirigimos un chorro de aire.Mecanizado de la placa guía.

La placa en que trazamos los distintos orificios para pasadores y tornillos ( la guía de la matriz ), le trazaremos la sección del macho, bien dibujándolo con escuadra, punta de trazar y regla, o colocando el punzón encima de la cara manchada con sulfato de cobre, centrando su posici—n y sujetándolo con un gato , o con la prensa de mano. Comprobando de nuevo su correcto emplazamiento, realizaremos el trazado, mediante la punta de trazar.(que será el rectángulo de 40 x 16 mm.).

Trazamos una línea que sea el eje longitudinal de dicho rectángulo, sobre éste eje ,marcamos un punto que diste 6 mm. de cada uno de los extremos, y graneteamos dichos puntos.

En la taladradora, agujereamos en los citados puntos con broca de 10 mm, todo el espesor de la placa.

Llevamos la placa guía a la sierra de matricero, cortamos la cinta Ðsierra ( de 8 mm, o 5/16Ó ), la introducimos por uno de los orificios de 10 mm., soldamos la cinta, la montamos en la máquina, tensándola adecuadamente, y cortamos el rectángulo por la parte interior de la línea trazada.

A continuación, montamos la placa en la fresadora, para mecanizar el alojamiento del punzón con una fresa frontal de 10 mm de diámetro, cargando primero sobre una de las caras interiores, y luego sobre la paralela, tomando las medidas a cada pasada, para no "colarnos".

Las caras de 16 mm., lo mismo que las esquinas redondeadas que habrán quedado, las terminaremos a lima ( lo mismo que si no disponemos de fresadora tendríamos que mecanizar todo el alojamiento). En caso de ser asi, el punzón, lo utilizaremos como marcador y plantilla para que nos muestre el material sobrante, colocándolo encima del orificio rectangular, centrándolo cuidadosamente, y clavándolo en la guía, con la ayuda de un timbre de bolas oprensa hidráulica, pequeños recorridos, para conseguir que el punzón arranque pequeñas porciones de material. Limamos hasta aproximarnos a la parte calibrada, nuevo clavado y limado, hasta que pase todo el punzón. Con limas finas y tela de esmeril actuaremos para conseguir que el macho tenga la precisión que corresponde a la tolerancia exigida :

Las caras de 16 mm., lo mismo que las esquinas redondeadas que habrán quedado, las terminaremos a lima ( lo mismo que si no disponemos de fresadora tendríamos que mecanizar todo el alojamiento). En caso de ser asi, el punzón, lo utilizaremos como marcador y plantilla para que nos muestre el material sobrante, colocándolo encima del orificio rectangular, centrándolo cuidadosamente, y clavándolo en la guía, con la ayuda de un timbre de bolas oprensa hidráulica, pequeños recorridos, para conseguir que el punzón arranque pequeñas porciones de material. Limamos hasta aproximarnos a la parte calibrada, nuevo clavado y limado, hasta que pase todo el punzón. Con limas finas y tela de esmeril actuaremos para conseguir que el macho tenga la precisión que corresponde a la tolerancia exigida :40 H7- h6 y, 16 H7- h6

A la placa guia, en la parte que destinemos a la entrada del material, le realizaremos una escotadura para ver como avanza.

Mecanizado de la placa matriz.

Colocamos la placa-guía sobre la placa-matriz, centramos su montaje con dos pasadores, y con punta de trazar, marcamos el orificio rectangular. A partir de aquí seguiremos el mismo procedimiento que con la guía, hasta conseguir pasar el punzón. Luego, por la cara inferior a la de corte, haremos los ángulos de escape, a lima, o con la fresadora, mediante fresa cónica de 2-3 grados de inclinación, procurando que quede el final de la fresa, unos 4 mm mas atrasado de la cara de corte.

De todas formas la terminación tendrá que ser a lima para conseguir la terminación de las esquinas.Cuando este realizado el proceso, le daremos a la figura de corte, la tolerancia que corresponde al espesor de la pieza a troquelar (10% de 2 mm = 0,2 Para colocar el tope de paso, taladraremos dos orificios de 5 mm, a una distancia de la arista de corte de la parte posterior, de 20 mm, e introduciendo en ellos dos trozos de varilla de acero de 5 mm .y que sobresalgan de la superficie 2 mm. La primera pieza se pierde, pero si las tiras las cortamos a 2000 x 45 mm no tendrá importancia.

Mecanizado de la sufridera inferior.

El trabajo a realizar es el mismo que el efectuado con las placas anteriores. La diferencia radica en que las dimensiones del agujero rectangular, lo obtenemos al colocar la placa matriz y trazar la figura correspondiente a la base del ángulo de escape, mayor que el mecanizado hasta ahora.

Mecanizado del portamachos.

Apoyándonos en la guía, trazamos el porta, en el cual, las tolerancias de ajuste entre el punzón y placa es mas amplia, para que no obligue al punzón.

En esta placa tenemos que realizar el alojamiento de la cabeza del punzón, limando a 45 grados los cantos superiores del alojamiento.

Mecanizado de la sufridera superior.

En el centro geométrico de la placa, taladraremos con varias brocas hasta conseguir un orificio de 10,25 mm, para ser roscado a M-12/175, y montar la muñequilla que centrará (y en este caso de troquel pequeño, sujetará) el conjunto a la prensa excéntrica.

Reglillas.

Las reglillas separadora para el paso de la tira, la podemos realizar con dos trozos de pletina calibrada de 5 mm y ancho necesario, procurando al pasar los agujeros correspondientes a los pasadores y tornillos, que estén separadas del calado de la figura a cortar en el sentido de los 40 mm. unos 2 mm de cada uno de los lados

Prueba de la matriz.

Montamos todos los componentes, procurando que el macho esté dentro de la matriz aproximadamente unos 2 mm.

Montamos todos los componentes, procurando que el macho esté dentro de la matriz aproximadamente unos 2 mm.Colocamos la matriz en la prensa, eligiendo un recorrido de 10 mm.

Primero amarramos el conjunto en la maza por la muñequilla.

Bajamos la maza todo el recorrido.

Colocamos dos paralelas.

Bajamos la maza mediante el husillo.

Embridamos la matriz, apoyando la bridas en la sufridera inferior.

Subimos la maza, con la parte movil del troquel.

Engrasamos los elementos deslizantes del troquel.

Suavizamos con varios recorridos en vacío.

Tomamos una tira de hierro dulce y troquelamos.

Comprobamos los resultados. Si son correctos Seguimos cortando un par de tiras para asentar los filos de la placa matriz.

Desmontamos la matriz de la prensa.

Desmontamos el conjunto.

Procedemos a templar la placa.

Rectificamos la superficie de corte.

Volvemos a montar todo el conjunto, y FIN.

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.