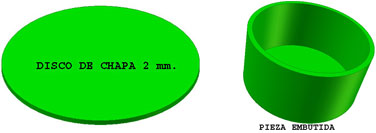

Construcción de un Embutidor

Lección 30ª

Entendemos por Embutición, la operación con la que se transforma una pieza de chapa plana, en un cuerpo hueco, aprovechando las cualidades plásticas de los materiales, procediendo para conseguirlo, en una o varias fases o pasadas del disco origen por la matriz de embutir, embutidor o estampa.

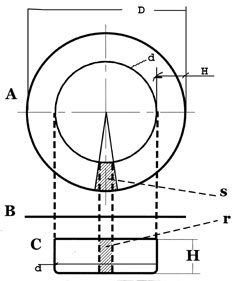

Supongamos que del disco A= B (visto de canto), sacamos la cubeta C. Supongamos que la transformación se ha producido a espesor constante. El fondo de diámetro d, no ha sufrido ninguna transformación; por el contrario, la corona circular delimitada por los diámetros D - d, que dará paso a la altura de la parte cilindrica de la pieza embutida, si que ha variado, pasando su sección s, de forma trapecial, a la sección r con forma rectangular. Para éste cambio de forma, se habrán producido unos esfuerzos radiales de tracción y otros tangenciales de compresión.

A éstos esfuerzos de compresión, se deben principalmente los pliegues que se pueden producir en la parte de la corona circular que todavía no se ha embutido; pliegues muy difíciles de eliminar. Para subsanar dicho inconveniente, colocaremos el Pisón o Placa Prensa-Chapas, que aprisionando el disco de chapa, entre el Pisón y la placa matriz, impedirán la formación de los indeseables pliegues.

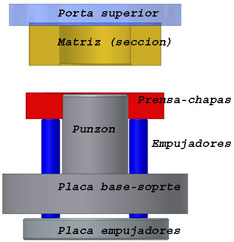

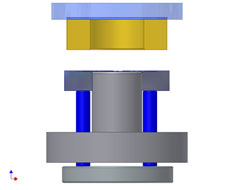

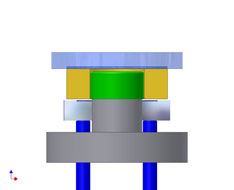

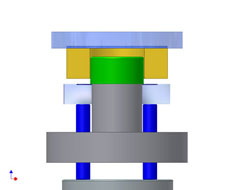

En esencia, un embutidor consta de los componentes que se muestran en la figura anterior:

Placa base-soporte, que es donde se apoya todo el conjunto de la matriz en la mesa de la prensa y en la que se inserta el punzón, con la forma interior de la pieza a embutir. En ésta placa se mecanizan los orificios que darán paso a los empujadores.

Empujadores, que son los pasadores que mantienen el prensa-chapas con la presión necesaria.

La placa de empujadores, donde se apoyan los empujadores y que recibe la fuerza de accionamiento del cojin neumático o de los resortes elásticos.

La placa prensa-chapas o pisón, que se desliza a lo largo del punzón cuando el disco va conformándose por el empuje de la placa matriz, siendo retenida la pieza por la presión de los empujadores. Ésta placa es de acero templado y rectificado, pero tambien puede llevar una banda de bronce en todo el contorno de rozamiento de la chapa a embutir cuando las piezas a obtener son de materiales que no deban presentar ningœn tipo de rayas (acero inoxidable pulido). En dicha placa de retención mecanizaremos el dispositivo de centrar la chapa (en nuestro caso se ha torneado una cajera con el diámetro del disco y una profundidad inferior al espesor del mismo), que puede estar formado por varios pasadores, introducidos en los agujeros que previamente le taladremos a la placa, en los lugares adecuados de centrar la chapa. Por la parte inferior de la placa, retaladraremos al diámetro de los muelles que empujaran a los pequeños pasadores de centrar. El diámetro de retaladrado lo ampliaremos para que coincida con una medida para poder roscar y colocar unos tapones enrasados con la superficie inferior del pisón, que serán los encargados de retener los muelles que empujaran a los pasadores de centrar. Dichos pasadores se construirán con una cabeza que tenga un diámetro que sea para apoyar en los muelles y para impedir que se salgan de la placa.

Si se precisara que el prensa-chapas tuviese limitación de desplazamiento, se le colocarían unos tornillos roscados a dicha placa y se taladrarán los correspondientes agujeros con el diámetro de la caña en la placa base.

Placa matriz, con la forma que deba tener la pieza exteriormente. El contorno de la figura se redondeará para facilitar el perfecto escurrido de la chapa. Dicho contorno se construirá de bronce en los casos antedichos.

Sujetando a la placa matriz, tenemos el porta superior, que es por donde embridamos a la maza o parte móvil de la prensa.

En la mencionada placa, tambien conocida como sufridera superior, colocaremos una seta para expulsar las piezas embutidas, que será accionada por una barra que actúa al subir la maza de la prensa.

Antes de llegar a ésta altura, esta el punzón o macho de conformación de la pieza a embutir. Como todas las piezas está fabricado de acero indeformable y su posterior tratamiento térmico adecuado, aun cuando para pequeñas series se construye de acero suave, ya que su trabajo es menor que el que realizan la matriz y el pisón. El canto del punzón, se redondea para evitar que raje las chapas en el proceso de ir "vistiendo" al punzón.

En los textos profesionales dedicados a la embutición existen unas 30 formulas para hallar el desarrollo de las distintas piezas a embutir.

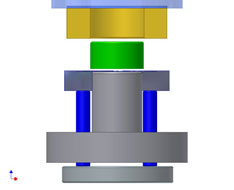

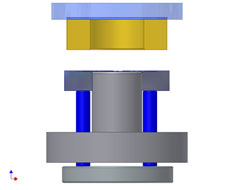

Veamos la secuencia de embutición para obtener el capacete, a partir de un disco de chapa de 2 mm.

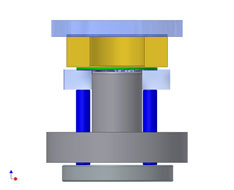

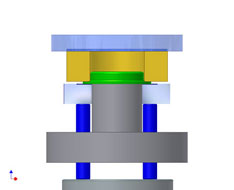

Las fase de trabajo serán las siguientes:

|

.jpg) |

| Estampa en reposo | Colocación disco |

|

|

| Retención del disco | Embutiendo |

|

|

| Embutido | Expulsando |

|

|

| Expulsado | Reposo y reinicio |

Veamos la animación:

Debido a que la chapa se obtiene por laminación, las fibras tienden a estar dispuestas en el sentido longitudinal del laminado, con lo que la deformación en el proceso de embutición no es regular, produciéndose irregularidades en el desarrollo del canto de la pieza obtenida. Para solventar este inconveniente, procederemos del siguiente modo:

Limitamos la profundidad de embutición, de forma que nos quede una pesta–a de unos 3 mm. alrededor de la pieza.

Construimos un cortador con la forma equidistante 2 mm.de la figura embutida.

Recortamos la pestaña dejada en el proceso de embutición parcial.

Bajamos la altura del pisón, de forma que el punzón actúe como centrador de las piezas recortadas.

Colocamos las piezas recortadas y embutimos hasta el final de la altura.

Para actuar de ésta forma, tenemos que tener en cuenta que el desarrollo de las piezas tiene que ser mayor.

Cuando las piezas son grandes, el recanteo se verifica con máquinas adecuadas a tal efecto.

Cuando las piezas a embutir son relativamente pequeñas, se trabaja con prensas excéntricas (siempre que las velocidades de la maza no sobrepasen los:

| 200 mm./s | para | Zinc y Acero Inox |

| 280 " | " | Acero Dulce |

| 500 " | " | Aluminio |

| 750 " | " | Latón |

Para embutir piezas de Zinc es conveniente calentarlas a 20 grados.

Las velocidades indicadas son por la conveniencia de permitir el tiempo necesario para pasar al estado plástico.

No obstante, para la embutición en general se imponen la prensas hidr‡ulicas de doble y triple efecto, pero tambien hay que destacar la mayor utilización de prensas mecánicas en los trabajos de embutición de grandes series.

Cuando la embutición es profunda, no se puede lograr la obtención de piezas en una sola fase de embutido, sino que tenemos que realizarlo en varias etapas. Se puede conseguir en una sola operación aproximadamente, una profundidad de embutido igual a la mitad del diámetro en piezas pequeñas, y un tercio del diámetro, en piezas grandes. Cuando la profundidad es mayor, serán necesarias tantas operaciones como las veces que la profundidad sea mayor que el límite anteriormente citado. Pongamos un ejemplo:

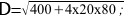

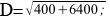

Calcular el nº de operaciones y el diámetro del disco del desarrollo, para embutir una pieza cilindrica de 80 mm. de altura, 20 mm .de diámetro.

El nº de operaciones vendrá dado por la fórmula m=h/d = 80/20 = 4

m= nº de operaciones

h= altura de embutición

d= diámetro de la pieza

| El diámetro del disco, será: |  |

|

|

|

|

|

|

| D=82,462 mm aprox=83mm |

La reducción de diámetros,(D-d) es de 0,50 para la primera embutición.

La reducción para la siguiente operación ( d-d1) es de 0,75.

La reducción siguiente (d1-d2) es de 0,75, y sucesivas...

| d1= | 0,50 x 83 | = 41,5 |

| d2= | 0,75 x 41,5 | = 31 |

| d3= | 0,75 x 31 | = 23 |

| d4= | 0,75 x 23 | = 17 |

Y corrigiendo valores

| d1 = | 44 | h = | 28 | |

| d2 = | 33 | h = | 44 | |

| d3 = | 25 | h = | 63 | |

| d4 = | 20 | h = | 80 |

La altura de lãs sucesivas embuticiones, vendrá dada por La formula:

En La que d, es el diâmetro de cada reducción

Para todos los cálculos de ejercicios de embutición, además de las distintas fórmulas, tambien se dispone de ábacos o gráficos para facilitar su aplicación.

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.