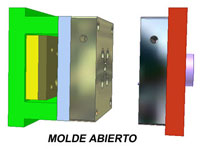

Construcción molde inyección colector

Lección 26ª 2ª

Segunda parte.

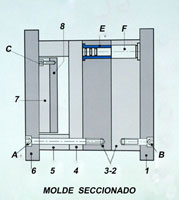

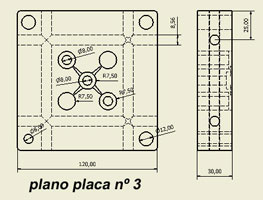

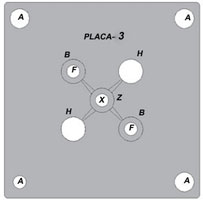

La placa en la que vamos a trazar las figuras de referencia, es la nº 3 con dimensiones de 120x120x30.

| La placa nº 2 es igual a la nº 3 | 120x120x30 |

| La placa nº 4 | 120x120x15 |

| Los separadores nº 5 | 120x20x40 |

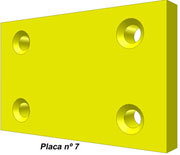

| La placa nº 7 | 120x75x15 |

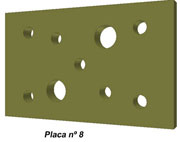

| La placa nº 8 | 120x75x10 |

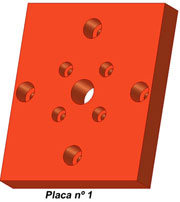

| Las placas nº 1 y 6 | 120x140x20 |

Éstas serian las medidas que pediríamos al fabricante de moldes prefabricados (o las normalizadas más aproximadas a nuestras medidas) en el caso que nos propusiéramos construir el molde con dicho sistema.

Si el propósito es la construcción integral del molde, encargaremos el corte de las placas con unas medidas superiores, teniendo en cuenta el mecanizado a efectuar.

Como comentábamos en la primera parte de la Lección 26, el material a emplear serça un acero fino de construcción. Tiempo tendremos de emplear aceros especiales.

Paso siguiente: mecanizar todo éste material empleando nuestros recursos de maquinaria, torno, fresadora y rectificadora, según indicábamos en lecciones anteriores.

A continuación, trazado, graneteado, taladrado, escariado y colocación de las columnas y casquillos para el perfecto guiado de las placas, asi como el roscado de las que tengan que ir acopladas solidariamente.

Cuando tengamos todo el conjunto del molde montado, no nos olvidemos de marcar todas las placas y separadores en su posición correspondiente.

Las columnas, lo mismo que otros componentes están normalizados, y serán los que utilicemos.

|

|

| Boquillas y Centradores | Columnas y Casquillos |

Mecanizado de las placas nº 3 y nº 2

Llegado a éste punto, de conjunto terminado, montado y marcado, vamos a trazar en la placa nº 3 la situación de las dos figuras del colector y las dos del capacete.

Trazamos las dos diagonales que unen los vértices de la placa

Marcamos con un granetazo la intersección de las dos lineas.

Con un compás de puntas, trazamos una circunferencia de 50 mm. de diámetro.

Graneteamos los cuatro puntos de intersección de la circunferencia con las diagonales. Estos cuatro puntos son los centros de las figuras que vamos a mecanizar.

Taladramos los puntos F, H y X, con broca de 7,5 mm.

Los dos orificios, retaladramos a 7,75 mm.

Los agujeros marcados como H, los retaladramos hasta alcanzar un diámetro de 14,75 mm.

Colocamos la placa nº 2 junto a la nº 3, centrándolas con la ayuda de dos columnas y sus correspondiente casquillos-guía.

La siguiente operación será pasar todos los agujeros de la placa nº 3 a la nº 2.

Esta operación la realizaremos marcando los centros, con las brocas de 7,75 y 14,75, aunque para el taladrado sigamos la secuencia de primero taladrar con las brocas menores y luego con las de mayor diámetro.

Ya que estamos trabajando con éste juego de brocas, vamos a pasar todos los orificios a la placa nº 8 (porta punzones de expulsión).

Trazamos en dicha placa nº 8 dos diagonales.

Graneteamos el punto de intersección (centro de la placa).

Taladramos a 8 mm.

Colocamos ésta placa, junto a las otras dos previamente taladradas, haciendo coincidir el agujero central de la 8 con los orificios X de las otras dos placas.

Las centramos con la ayuda de un punzón de 8 mm

Hacemos que las cantos estén paralelos.

Las fijamos con gatos de presión.

Taladramos, pasando todos los orificios de las placas 2 y 3 a la 8

Desmontamos del conjunto la placa nº 8

Tal como están montadas las otras dos placas, escariamos los orificios F y X a 8-H7, y los marcados como H, los repasamos con escariador de 15 H7.

Separamos las dos placas (nº 2 y nº 3). En la placa nº2, retaladramos hasta los 14,75 los agujeros F, y los repasamos con el escariador de 15H7.

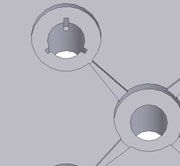

Los dos orificios F de la placa nº 3 deben ser agrandados hasta 15 mm. de diámetro una profundidad de dos mm., para lo cual, empleamos una broca de mecanizar alojamientos de cabezas de tornillos Allen, que tenga el tetón centrador de 8 mm. y el cuerpo de corte de 15 mm.

Continuando con los orificios F de la placa 3, recordemos que en la pieza de plástico del colector, hay tres resaltes para centrar las delgas, por lo tanto, debemos realizar tres ranuras en los agujeros de 8 mm. y hasta una profundidad de 10 mm. a contar de la cara plana de dicha placa. Para mecanizar éstas ranura, recurrimos a la máquina de electroerosión por penetración.

|

|

| Barras de cobre electrolitico |

Primeramente construimos un macho de cobre electrolítico (ELECTRODO).

Tomamos una barra de cobre de 8 mm. de diámetro (o lo torneamos) y cortamos un trozo de unos 80 mm.de largo.

Montamos la barra de cobre en el plato universal de tres garras de la fresadora, que a su vez estará en el aparato divisor universal.

Como el cobre es un material blando, le colocamos entre la barra y la mesa de la fresadora, un calzo que tenga la misma medida que la distancia entre la parte inferior de la barrita y la mesa.

Montamos en el eje horizontal de la fresadora, una fresa circular de 10mm de ancho (el diámetro será de 50, 63, 80. etc, la que tengamos, lo mismo que la anchura, con que sea mayor de 8 mm, vale)

Acercamos la fresa girando a la pieza para la toma de contacto.

Retrocedemos la herramienta.

Damos una pasada en altura de 3 mm. y fresamos un plano con una longitud de unos 12 mm.

De nuevo sacamos la herramienta.

Quitamos el calzo

Giramos en el aparato divisor universal 20 vueltas del manubrio ( si el aparato es de relaci—n 1:40),con lo que la barra de cobre habrá girado sobre su eje media vuelta ,o lo que es lo mismo 180 grados.

Colocamos otro calzo con la nueva distancia.

Accionamos el automático del movimiento longitudinal de la mesa y repetimos el fresado en la nueva posición.

Lijamos los cantos vivos.

Colocamos la placa nº 3 en la mesa de la máquina

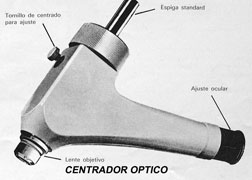

Colocamos en el cabezal porta-electrodos de la máquina un centrador óptico (si no lo tenemos centraremos con las coordenadas de la mesa)

Montamos el electrodo en la pinza porta-electrodos de la máquina de electroerosión.

.Acercamos el electrodo al orificio F de la pieza (longitudinalmente y diametralmente), tomando como referencia la parte plana del vaciado a 15 x 2 mm.

Cuando tengamos el contacto en las dos direcciones, avanzaremos la mesa de forma que el electrodo avance 1 mm. en la dirección propia para que pueda ÒcomerÓ la placa.

Ajustamos la profundidad de eletroerosionado a 8 mm.

Calculamos los parámetros de erosionado a las necesidades del trabajo.

Mecanizamos la 1ª ranura.

Elevamos el cuerpo de del electrodo.

Giramos la placa 120 grados manteniendo el centro del orificio F.

Mecanizamos la 2ª ranura y luego la 3ª

Desmontamos la placa y limpiamos la mesa.

Volvemos a centrar la placa respecto al otro orificio F, y repetiremos todas las secuencias ya conocidas.

Mecanizado de los insertos.

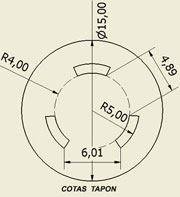

El siguiente paso es la construcción de los dos tapones que debemos colocar en los huecos de los taladros F en la placa nº 2.

Aquí tenemos la representación de uno de los tapones.

Vamos a su construcción, que realizaremos con acero F-522, para que los tres sectores que formen las tres ranuras de paso para las delgas, tengan mayor resistencia (y además podamos templar dichos tapones si fuera necesario).

El diámetro de la pieza tiene que ser 15 mm., por lo que vamos a partir de barre cilindrica de acero F-522 de 20 mm. x 80 mm. de longitud, para mecanizar una pieza por cada extremo.

Colocamos en el plato universal de tres garras el trozo de barra, de forma que sobresalga del plato unos 40 mm.

Cilindramos el primer extremo de dicha barra hasta alcanzar el diámetro de 15.h6 mm.

Cilindramos de nuevo, hasta conseguir un diámetro de 10 mm. una longitud de 2 mm.

Taladramos primero con broca de sacar centros hasta una profundidad máxima de 2 mm.

Retaladramos de nuevo a 8 mm. hasta que la punta de la broca alcance los 2 mm. Cambiamos la broca por otra tambien de 8 mm de diámetro pero con punta plana y mecanizamos el fondo plano.

Aflojamos la pieza del plato y la giramos para realizar todas las operaciones en el otro extremo de la barra de acero.

A continuación, colocaremos la pieza trabajada en el torno, en el plato de tres garras que lleva el aparato divisor universal, para con una fresa frontal de 4 mm, realizar los tres rebajes en la corona circular del tapón, tal como se indica en el plano.

Giramos la pieza y realizamos éstas trabajos en el otro extremo de la barra.

Cortamos la barra con los dos extremos mecanizados por la mitad.

Refrentamos cada tapón por la cara del corte a 30 mm. de la cara plana opuesta (que ser‡ a 32 mm del total de la pieza).

En la parte trasera del tapón (la que no tiene los sectores), taladramos a 5 mm. a una profundidad de 15 mm. y roscamos a M-6/100.

La construcción de los noyos para los capacetes, consistirá en cilindrar dos piezas de acero F-522, a 15 mm de diámetro con una longitud de 35 mm. A continuación, cilindramos a10.2 mm. de diámetro una longitud de 5 mm. Y por último, tornear un pequeño cilindro de 3 mm. de diámetro, con longitud de 3 mm. (el cilindro de 10.2 nos formará la parte hueca del capacete, y el cilindro de 3 es la que formará el agujero para el paso del eje del motor).

Invertimos la colocación en el torno, taladramos a 5 mm. y roscamos tambien a M-6/100.

Aprovechando que estamos en el torno, construiremos la boquilla de inyección. Tomamos un trozo de barra de acero de 45 mm de diámetro, la colocamos en el plato de tres garras y cilindramos a 40 mm., una longitud de 60 mm.

Cilindramos de nuevo hasta diámetro 20, una distancia de 50 mm.

Taladramos con broca de 4 mm hasta la profundidad de unos 65 mm.

Con un escariador cónico de bebederos, como vemos en la figura que se adjunta, mecanizamos dicho orificio. Para aligerar el trabajo del escariador, podemos retaladrar con brocas algo mayores (5,6,7 mm.) tramos del agujero de 4 mm.

A continuación tronzamos la pieza a 61 mm de la cara terminada.

Desmontamos del plato, el trozo de barra sobrante.

Montar los insertos en la placa nº 2

En la placa nº 2 montaremos los dos tapones, y los dos noyos que previamente teníamos mecanizados.

Enrasamos los insertos por su parte posterior con la cara de la placa nº 2.

Colocamos la boquilla, sujetándola de la parte cilindrada a 20 mm para refrentar la cara tronzada.

Montamos en el portabrocas del Contracabezal una fresa cónica de 70 grados, para mecanizar en nuestra pieza, el asiento del horno de la máquina de inyectar.

Marcamos con un granete, un punto cualquiera en las cuatro circunferencias de las piezas insertadas, taladramos con broca de 3 mm. una profundidad de unos 10 mm, con lo que tendremos la mitad del agujero en la pieza postiza y la otra mitad en la placa.

.jpg)

Colocamos un trocito de varilla de 3 mm. en cada orificio, de forma que quede a la misma altura en la placa y en el postizo. Ésta varilla se coloca para que las piezas postizas que colocamos en los orificios de la placa nº 2, no giren al apretar los tornillos que las fijen.

A continuación, tomamos la placa nº 1, en la que ya habremos mecanizado los distintos orificios para:

Los 4 tornillos de sujeción de los insertos de la placa n¼ 2.

El agujero de 20 mm. para el paso de la boquilla de inyección.

Los 4, correspondientes a los 4 tornillos de M-10/150 para unir las placas nº 1 con la nº 2.

A todos los agujeros les habremos mecanizado los alojamientos para las cabezas de los tornillos Allen.

Para su correcto montaje, colocaremos las cuatro columnas-guía en sus correspondientes alojamientos de la placa nº 2, encima la placa nº 1, todos los tornillos, los tensaremos, montaremos la boquilla de inyección y entonces apretamos fuertemente todos los tornillos. Los entronques para el paso del agua de refrigeración, los colocaremos después de probar el funcionamiento del molde.

El bloque de la parte de inyección está terminado.

Bloque de la parte de expulsión.

Tomamos la placa nº 4, la centramos con la placa nº 3, y pasamos todos los orificios menos los correspondientes a los casquillos-guía.

Marcamos y taladramos los restantes:

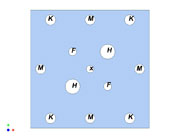

Los orificios M, son para los tornillos que enlazarán la placa nº 4 a la nº 3.

Los marcados como F, H, X, recordemos que son para el paso de los expulsores.

Los orificios K (que los roscaremos a M-12/175 son para sujetar todo el conjunto formado por placa nº 6 y separadores, a la placa nº 4.

Acto seguido, pasamos los agujeros de los expulsores a la placa nº 8.

Juntamos a ésta placa la nº 7, taladramos conjuntamente a 8,5 mm. en las cuatro esquinas (para colocar los cuatro tornillos TAE de M-10/150 para la sujeción de ambas.)

Retaladramos la nº 7 a 10.25 mm.

Retaladramos la 7 a la medida de las cabezas de los tornillos.

Montamos todo el conjunto del bloque de expulsión : placa nº 3- casquillos guía- placa nº 4- separadores- placa nº 6

Colocamos el paquete porta expulsores en su lugar.

Medimos las longitudes de las expulsores, para su mecanización correspondiente.

Desmontamos el bloque.

Colocamos los expulsores.

Volvemos a montar el conjunto.

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.