Construcción molde inyección de pieza para colector

Lección 26ª 1ª

Primera parte

En ésta Lección vamos a tratar de un tipo de matriz cuyos conceptos difieren de los que hemos estado tratando hasta ahora. Las principales diferencias son:

La pieza resultante no es metálica, es de plástico.

No se obtiene por corte o deformación, es por inyección.

El desplazamiento de los bloques no es vertical, es horizontal.

No se llaman paquete superior o portamachos y paquete inferior o matriz, sino bloque de inyección (a la derecha del operador) y bloque de expulsión (a la izquierda del operador)

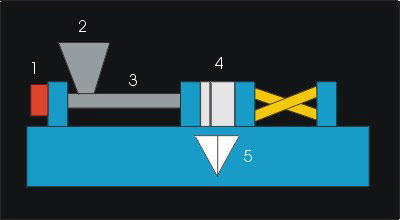

La máquina que emplearemos es una inyectora para materiales termoplásticos.

La máquina que emplearemos es una inyectora para materiales termoplásticos.En éste esquema la máquina de inyectar, la estamos viendo del lado posterior al del operador de la misma .

1.- Mecanismo de inyección.

2.- Tolva de carga del material.

3.- Horno para fundir el granulado plástico.

4.- Molde montado.

5.- Rampa de recogida de piezas.

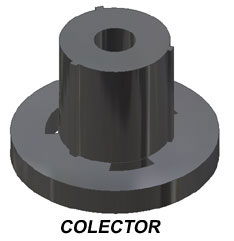

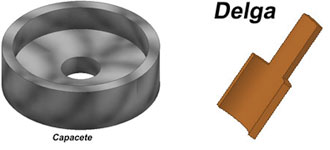

La pieza que nos proponemos obtener es la siguiente:

Un cilindro (de 15 mm. de diámetro y 2 mm de altura), con tres ranuras, y otro cilindro (de 8 mm de diámetro y 8 mm. de longitud) acoplado al primero, en el que destacan tres resaltes.

Las ranuras, son para acoplar las delgas de cobre del colector.

Los resaltes son unas protuberancias que sirven para separar las delgas, unas de otras. Para impedir que las delgas se separen de su lugar una vez montadas, las fijaremos al colector mediante una pieza en forma de capacete, que tambien saldrá inyectada en el mismo molde.

Cuando montemos el conjunto colector-delga-capacete, tendremos las siguientes secuencias:

Expuesto nuestro objetivo, vamos a realizar las explicaciones para la construcción del molde anteriormente mencionado.

Como es perceptivo, lo primero será dibujar un plano que contenga los datos necesarios (distribución de las piezas, pasadores de centraje, orificios para refrigeración, etc.).

Las placas de los moldes para inyección pueden tener forma rectangular, cuadrada o redonda. Las placas redondas son mas rápidas de construcción, debido a que con dos posicionamientos en el torno, refrentamos y cilindramos las dos caras paralelas a la vez que cilindramos los cantos.

En el mercado especializado, existen moldes prefabricados, en los cuales nuestro trabajo se limita a realizar todos los mecanizados de las figuras y orificios para la refrigeración necesarios para la terminación del molde.

En la presente ocasión utilizaremos placas cuadradas de acero suave (no obstante, lo recomendado es hacerlas de aceros con alto contenido de cromo para obtener pulidos excepcionales en los acabados de las superficies.

Al diseñar el molde tenemos que tener en cuenta que los espesores de las dos placas principales deben ser lo suficiente gruesas para poder realizar los taladros del circuito de refrigeración que dichos moldes llevan, para mantener una temperatura suficiente que permita fluir el plástico durante la colada, pero que a continuación se enfríe para que la pieza tenga consistencia y ser expulsada sin deformaciones.

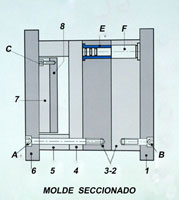

Vamos a dar una idea de las distintas parte de que consta un molde, y su función.

El molde se abre entre las placas 3 y 2.

Las piezas 1, 2, B y F, forman el bloque de la parte de inyección.

El conjunto formado por las piezas 3-4-5-6-7-8, A, B, C y E, es el bloque de la parte de expulsión.

La pieza E, es el casquillo guía, y la F, es la columna guia, para centrar el acoplamiento de los dos bloques.

Las piezas A-B-C, son los tornillos que unen las distintas placas.

Las placas: 1 y 6 se mecaniza con dimensiones mayores a las demás, para embridar el molde a las mesas de la parte de inyección y de expulsión de la máquina.

En el centro de las placas 1 y 2, se coloca la boquilla de inyección, que será donde se apoye la terminación cónica del horno para que fluya el plástico fundido.

En las placas 2 y 3, es donde mecanizaremos las figuras y los noyos correspondientes a las figuras de las piezas que tengamos que realizar.

La placa 4, es una pieza intermedia que se coloca cuando tengamos que sujetar punzones ubicados en la placa 3.

Las piezas 5, son los separadores para poder colocar las dos placas 7 y 8, que son las que forman, junto con los Expulsores el conjunto de expulsión propiamente dicho.

La placa 6, cumple el mismo cometido que la 1, embridar el bloque de expulsión a la mesa móvil de la máquina. La mencionada placa 6, lleva en su parte central un orificio pasante de unos 50 mm. para dejar paso a la barra ajustable que empujará al grupo de placas 7 y 8 (con los expulsores solidarios a ellas), al abrir las mesas de la máquina, luego de realizada la inyección, y que sacarán las piezas del molde.

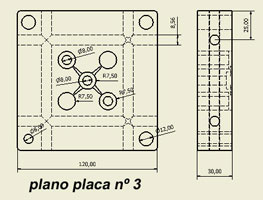

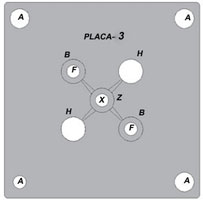

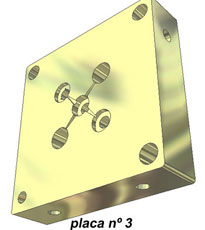

Aquí tenemos representadas dos vistas del plano de la placa 3 del molde, y que aplicaremos en el trazado sobre la mencionada placa

La placa tiene unas dimensiones de 120 x120 x30 mm.( igual como la placa -1)

Los orificios marcados como A, son los que corresponden a las columnas guía, de 12 mm. de diámetro menos el de la esquina inferior izquierda es de 8 mm., para crear la posición œnica.

Los que se marcan como B, corresponden a la valona del colector (con profundidad de 2 mm.). Los F, (de 8 mm. de diámetro) son pasantes y concéntricos con B. Aquí colocaremos los expulsores de los colectores, que tendrán calculada su longitud para dejar libre un espacio hasta la cara superior de la placa, de 10 mm, medida correspondiente a la longitud del colector

Los agujeros marcados como H, son para formar el capacete, cuya anchura estará determinada por un expulsor de 15 mm. de diámetro, y con una longitud suficiente para dejar libre una distancia de 5 mm. hasta la cara plana.

Para formar el interior del capacete, tenemos que montar un macho que impida que se nos llene de material plástico toda la cavidad. Para éllo, colocaremos dicho macho, punzón o noyo (como queramos llamarle), en la placa nº 2, y sujeto por la placa nº 1 (para la sujeción de dichos punzones, se les realiza un conformado en la cabeza con el martillo, y un avellanado en la placa nº 1, donde quedará sujeto).

El orificio Z, es un rebaje cilindrico, con una profundidad de unos 4 mm, para distribuir el plástico fundido que llega por la boquilla, y se reparte por los cuatro canales-bebedero que van desde Z, a las cavidades de las piezas.

El orificio X es para el expulsor del bebedero principal, que está realizado con un trozo de varilla a la que se ha realizado una muesca cercana al extremo contrario al que lleva la cabeza. Dicha muesca tiene como misión al abrir el molde, arrastrar el bebedero principal, que se ha formado en la boquilla.

Como podemos observar en la perspectiva, en los cantos de la placa se realizan unos orificios pasantes de lado a lado para la refrigeración (si no se tienen brocas de la serie extralarga, los agujeros se taladrarán desde las dos cara opuestas).

Cuando estén todos los taladros realizados, se roscarán a 1/8 de pulgada rosca Gas de Whitworth. Colocaremos tapones de latón con boquilla exagonal (Allen) en 4 de los orificios dejando los dos de abajo para colocar dos machones donde enlazar los tubos de entrada y salida de agua de refrigeración (ésta operación se realiza al final de la construcción del molde, pero lo comentamos ahora por estar describiendo la figura en cuestión.

A continuación, comenzamos la construcción del molde.

Continuamos en la segunda parte de la lección 26, la construcción del molde.

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.