Construcción Troquel Progresivo

Lección 24ª 1ª

Primera parte.

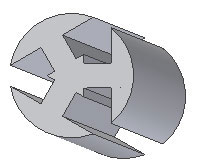

En la presente lección vamos a exponer las operaciones de mecanizado para obtener la matriz progresiva que nos permita cortar chapitas de hierro dulce para el rotor del pequeño motor eléctrico que nos proponemos fabricar.

En la presente lección vamos a exponer las operaciones de mecanizado para obtener la matriz progresiva que nos permita cortar chapitas de hierro dulce para el rotor del pequeño motor eléctrico que nos proponemos fabricar.Al proyectar la construcción de toda matriz, debemos plantearnos algunas premisas acerca de los medios de que disponemos y variables de construcción.

| 1ª | Equipo de maquinaria: Convencional o Nuevas Tecnologías |

| 2ª | Guía Fija o Guía- Prensa-Chapas |

| 3ª | Tipo de Material a cortar: Chapa Magnética o Hierro Dulce |

| 4ª | Cantidad de Cortes a realizar |

Contestación a las condiciones:

1º Como estamos empezando a adquirir conocimientos de la Profesión, sentemos la condición de que de momento no disponemos-conocemos maquinaria de Control Numérico (Fresadora C.N.C., Electroerosión por Hilo, Electroerosión por Penetració n, etc)

2º Las matrices que hemos construido hasta ahora eran con guía fija. Esta tambien podía ser con guía fija, pero vamos a avanzar y la mecanizaremos con guía-prensa-chapas, con lo cual el resultado de las piezas es mucho mejor.

3º Si tuviésemos que cortar Chapa magnética, los materiales que emplearíamos para los punzones y placas de corte, seria acero del grupo indeformable, tipo F-521, pero como vamos a corta chapas para motor de corriente continua, serán de hierro dulce, por lo que utilizaremos acero del mismo grupo de indeformables, pero mucho mas mecanizable como es el F.522.

4º Con los condicionantes descritos en 3º podemos llegar a 200.000cortes entre afilados.

Comenzamos por dibujar el croquis con la idea que tenemos acerca de lo que deseamos obtener: Un punzón con la figura de la chapita, y con diámetro de 25 mm.

Un punzón de 3 mm de diámetro para el orificio que soportará el eje

Un punzón rectangular de 80 x 8 x 27 mm. (Que será la longitud del avance)

Placa para la guía, mayor dimensión para colocar columnas-guía.

Placa de acero F-522 para la placa de corte

Placas de F 1140 para sufrideras y porta-machos

Reglillas separadoras de acero (por el rozamiento y desgaste)

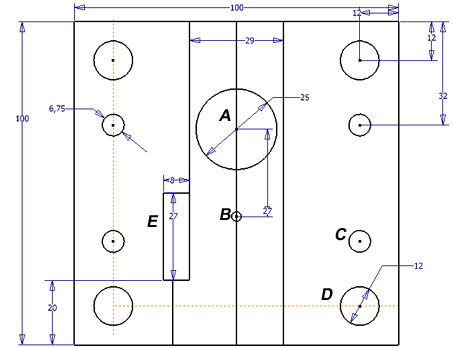

Dibujamos el plano de la placa-guía, para comprobar la distribución de los distintos elementos. Ahora solamente dibujamos los contornos de los punzones, de las columnas y orificios para los tornillos

| A | Contorno del punzón de corte de chapa del rotor |

| B | Contorno del punzón de corte del orificio para el eje |

| C | Contorno del orificio para roscar a M-8/125 |

| D | Contorno de la columna y casquillo guía |

| E | Contorno del punzón de corte de avance de la tira 27 mm. |

Diferencias destacables.

En esta matriz, la placa guía no va sujeta a la placa de corte ni a la sufridera inferior, si no que se desliza sobre cuatro columnas, con los casquillos que lleva montados en la misma ( D).La limitación del recorrido de la guía, está regulado por la longitud de los cuatro tornillos Allen que roscan en C

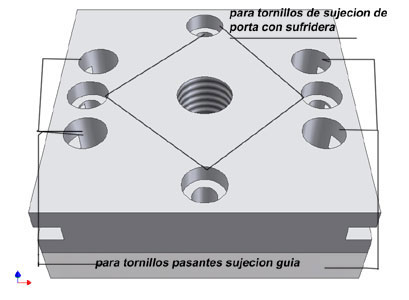

En la sufridera inferior, y junto con la placa de corte, van montadas las columnas con tolerancias H7-m6, Estas dos placas junto con las reglillas van atornilladas entre si formando el bloque fijo o inferior.

El bloque superior (o móvil), esta formado por la placa guía, el porta machos y la sufridera superior.

La guía va sujeta al porta machos por cuatro tornillos C cuyas cabezas circulares se apoyan en la placa porta y se deslizan por unos orificios practicados en la sufridera superior.

Cubriendo los tornillos mencionados colocamos unas piezas de material elástico (muelles o goma sintética, tipo Adiprene) con forma de anillos, cuyas dimensiones corresponden con lo siguiente: El orificio, será mayor que el dámetro del tornillo ( 12 mm), diámetro exterior normalizado (25 mm.) y longitud, la que corresponda a la distancia entre la guía y el porta, mas 3 mm aproximadamente para montarlo con tensión.

Todas las placas (excepto la sufridera inferior, que es mayor por las orejas para embridar), se suelen mecanizar con las mismas medidas de largo y ancho.

Todas estas características las contemplaremos con mas claridad.

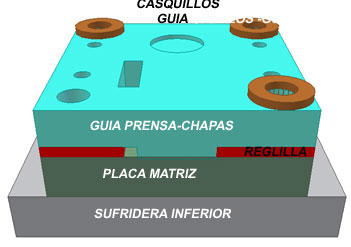

En la siguientes figuras tenemos: 1º el conjunto formado por: Sufridera superior y Porta-machos y en la siguiente: Sufridera inferior, Placa matriz, Reglillas, Guía prensa chapas y Casquillos-guía de deslizamiento.

Veamos las distintas secuencias para llegar a conseguir los mencionados bloques. Aun cuando la placa-guía, esta representada en el bloque inferior estará ligada al bloque superior. La colocamos aquí para poder mecanizar los orificios para las columnas que guiarán la placa-guía con las otras dos placas que son las que llevan las mencionadas columnas. Aclarado éste punto, comencemos:

Lo primero que mecanizaremos serán las caras planas y sus paralelas en todas las placas, que podrá realizarse en la fresadora universal o en el torno, como ya explicamos en lecciones precedentes

Lo primero que mecanizaremos serán las caras planas y sus paralelas en todas las placas, que podrá realizarse en la fresadora universal o en el torno, como ya explicamos en lecciones precedentesA continuación, trazamos en la sufridera superior, los cuatro puntos correspondientes a los tornillos que sujetarán la sufridera con el porta .Bien sujetas con un gato éstas dos placas, taladraremos, retaladraremos, roscaremos y tambien mecanizamos los alojamientos de las cabezas de los tornillos Allen.Montamos el bloque con los tornillos adecuados, y lo dejamos para mecanizar los cantos cuando esté preparado el otro bloque para la misma operación.

Para empaquetar el conjunto inferior y poder fresar los cantos, haremos lo siguiente:

Para empaquetar el conjunto inferior y poder fresar los cantos, haremos lo siguiente:Trazamos en la placa-guía los cuatro puntos correspondientes a los agujeros para el arrastre de la guía al abrir la matriz.

Montamos las tres placas del paquete inferior, centrando sus componentes y sujetándolos con un par de gatos.

Taladramos a 6,75 mm. todo el conjunto.

Marcamos con números o letras de impacto la posición unica.

Desmontamos quitando los gatos.

La placa Ðguía la roscamos a M-8/125

Las otras dos placas las retaladramos a 8,25 mm..

A la sufridera inferior le mecanizamos los alojamientos para las cabezas de los tornillos Allen de M-8, en la cara que deba quedar abajo.

Montamos con los tornillos adecuados el bloque 2º.

Mecanizamos todos los cantos a los dos conjuntos

Remarcamos la posición única de montaje.

Trazamos en el paquete 2º, los puntos en que tenemos que colocar las columnas.

Graneteamos, taladramos, retaladramos, escariamos y colocamos la columna junto con su casquillo en uno de los cuatro orificios.

Repetimos la secuencia para el segundo agujero.

Una vez montadas dos columnas, las otras pueden ser realizadas al unísono.

Para facilitar la exactitud del montaje con columnas, es conveniente que dichas columnas-guía, sean de dos diámetros, coincidiendo el diámetro mayor, con el diámetro exterior del casquillo-guía, no el de las cabezas

El diámetro interior del casquillo coincide con el diámetro de deslizamiento de la columna. De ésta forma todos los orificios de las distintas placas son iguales y podemos hacerlos a la vez con la misma herramienta.

El diámetro exterior del casquillo y el mayor de la columna tienen tolerancia k6, como los orificios que hemos mecanizado son H7, queda asegurada la fijaci—n de los casquillos y las columnas a los orificios de las placas correspondientes.

Por último retaladraremos en la sufridera inferior, por la parte de abajo el alojamiento para la cabeza de la columna.

Ya tenemos los dos paquetes terminados. A construir los punzones.

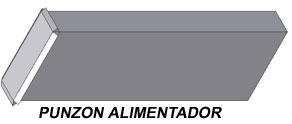

Punzón alimentador. El mencionado macho o punzón es el que se encargará de cortar a la tira de hierro ( de la que obtendremos las chapitas para el rotor de nuestro flamante motor eléctrico) una pequeña porción de material, cuyas dimensiones serán: longitud 27 mm., correspondiente al avance de cada estación de corte, y su anchura será la diferencia entre el ancho de la tira (32 mm. aproximadamente), y la distancia entre reglillas que es de 29 mm. Las dimensiones del punzón son: 27x8 mm de sección de corte y una longitud de 80 mm, que corresponden a su altura. Partiremos de una pieza de acero F-522, de 84x30x10 mm.

Punzón alimentador. El mencionado macho o punzón es el que se encargará de cortar a la tira de hierro ( de la que obtendremos las chapitas para el rotor de nuestro flamante motor eléctrico) una pequeña porción de material, cuyas dimensiones serán: longitud 27 mm., correspondiente al avance de cada estación de corte, y su anchura será la diferencia entre el ancho de la tira (32 mm. aproximadamente), y la distancia entre reglillas que es de 29 mm. Las dimensiones del punzón son: 27x8 mm de sección de corte y una longitud de 80 mm, que corresponden a su altura. Partiremos de una pieza de acero F-522, de 84x30x10 mm.El mecanizado lo realizamos como se viene indicando en anteriores capítulos. Conformamos la cabeza para la sustentación en el porta machos, y a continuación lo templamos y revenimos.

Mientras se enfría realizamos los trabajos para construir:

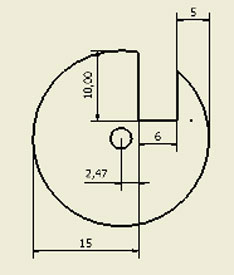

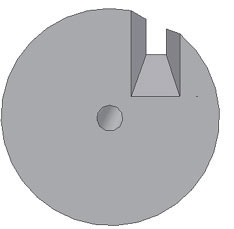

El punzón con la figura de la pieza del rotor.

El punzón con la figura de la pieza del rotor.El diámetro del macho es de 25 mm. Obtendremos un trozo de acero F-522 de 28-30 mm, con una longitud de 130 mm, pues aun que la longitud de la pieza terminada sea de 80 mm., necesitamos una cantidad mayor para poder fijarla en el plato divisor universal de la fresadora y contar con que el diámetro de la fresa de tres cortes de 6 mm de ancho de corte con la cual fresaremos las 6 ranuras longitudinales, es de 63 mm, lo que nos restará unos 33 mm la longitud posible de fresado, para no tocar las garras del plato en el que sujetaremos nuestra pieza.

Con esta condición asumida, tornearemos la pieza de 130 mm., entre puntos, para lo cual recordaremos que previamente habremos refrentado sus extremos y realizado los puntos con la broca de sacar centros.

Cuando tengamos torneada la pieza, la colocaremos entre plato y punto de la fresadora.

Con una escuadra de tacón apoyada en la mesa de la fresadora y tocando la generatriz del cilindro de 25 mm por cada uno de los dos lados, comprobaremos que la distancia desde la cara de la escuadra a la herramienta (fresa de 3 cortes de 6 mm), sea igual. Entonces ponemos en marcha la fresa, y la acercamos hasta que roce la generatriz superior de la pieza, que habremos manchado con tiza. Este será el cero de la pasada vertical.Alejamos la pieza del campo de acción de la herramienta.

Damos una pasada en sentido vertical, de 10 mm, que es la profundidad de la ranura.

La ranura que queremos realizar, no esta en el centro, sino que se encuentra a 5 mm de un extremo y a 15 mm del otro. Colocaremos la herramienta de forma que obtengamos dichas distancias entre cada lado de la fresa y las generatrices horizontales de la pieza. Recordemos tambien que los cálculos de revoluciones y avances se habrán realizado previamente.

La ranura que queremos realizar, no esta en el centro, sino que se encuentra a 5 mm de un extremo y a 15 mm del otro. Colocaremos la herramienta de forma que obtengamos dichas distancias entre cada lado de la fresa y las generatrices horizontales de la pieza. Recordemos tambien que los cálculos de revoluciones y avances se habrán realizado previamente.Ponemos la máquina en marcha y acercamos la fresa a la pieza para comenzar a fresar la primera ranura.

Conectamos el movimiento automático de avance longitudinal de la mesa. Con anterioridad habremos fijado el tope de final de recorrido automático.

Llegado al final del recorrido, retrocedemos la mesa (preferiblemente con la herramienta parada).

Actuamos sobre el aparato divisor universal, para conseguir que nuestra pieza rote un tercio de circunferencia (120 grados ).

Damos nueva pasada, y mecanizamos la segunda ranura.

Otra vez y tendremos la tercera ranura.

Actuando con el husillo transversal de la mesa, colocamos la pieza al otro lado de la herramienta de corte, manteniendo la pasada vertical.

Repetimos todo el proceso anterior en éste otro lado y conseguimos las otras tres ranuras.

Desmontamos la pieza de la fresadora, limamos rebabas, cortamos a la longitud de 80 mm, pulimos, recalcamos la parte de la cabeza, temple y revenido.

El punzón cilindrico de 3x80 mm. está normalizado y es estándar.

Hasta aquí tenemos realizado los diversos trabajos para obtener los paquetes correspondientes a los dos conjuntos (porta machos y corte), asi como los punzones.

La continuación del mecanizado de la presente matriz, será el tema de la 2ª parte de la lección 24

Para ampliar conocimientos de los temas: Contactar on line

El contenido de este manual está dedicado a uso personal del lector, no con fines lucrativos del mismo.

A continuación si lo desa puede descargarse la lección.